Heizlastberechnung nach DIN EN 12831: Effiziente Wärmebedarfsbestimmung für Gebäude

5. Juni 2023

Fußbodenheizung: Aktuelle Lösungen und Markttrends

7. Juni 2023Das Wort "leicht" mag einem nicht in den Sinn kommen, wenn man solch sensible Umgebungen entwirft. Das bedeutet jedoch nicht, dass man keinen zuverlässigen Reinraumplan erstellen kann, indem man Probleme in logischer Reihenfolge löst. In diesem Artikel werden alle wichtigen Schritte behandelt, einschließlich nützlicher Tipps für spezifische Anwendungen zur Anpassung der Lastberechnungen, zur Planung der Abluftwege und zur Auswahl eines geeigneten Standorts für den Maschinenraum in Bezug auf die Reinraumklasse.

Viele Produktionsprozesse erfordern sehr strenge Umgebungsbedingungen, die durch Reinräume gewährleistet werden. Da Reinräume komplexe mechanische Systeme und hohe Kosten für Bau, Betrieb und Energieaufwand aufweisen, ist es wichtig, das Design von Reinräumen methodisch durchzuführen. In diesem Artikel wird eine schrittweise Methode zur Bewertung und Gestaltung von Reinräumen vorgestellt, unter Berücksichtigung von Personen-/Materialflüssen, Klassifizierung von Reinräumen, Raumabdichtung, Zuluftströmung in den Räumen, Luftabführung aus den Räumen, Luftbilanz im Raum, zu bewertenden Variablen und Auswahl der mechanischen Systeme, Berechnung der Heiz- und Kühllasten sowie Anforderungen an den Nebenraum.

Schritt 1: Bewertung der Layoutplanung für Personen-/Materialfluss

Es ist wichtig, den Personen- und Materialfluss in Reinräumen zu bewerten. Mitarbeiter in Reinräumen stellen die größte Quelle für Kontamination dar, und alle kritischen Prozesse müssen von Eingangstüren und Durchgangsbereichen für das Personal isoliert sein.

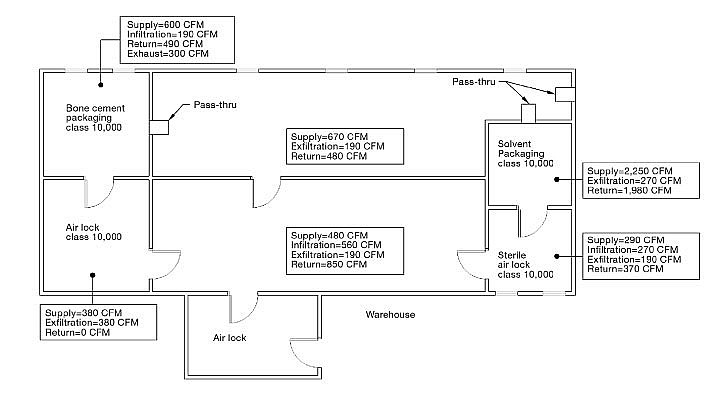

Die wichtigsten Räume sollten einen gemeinsamen Zugang haben, damit dieser Bereich nicht als Durchgang zu anderen weniger wichtigen Räumen dient. Einige pharmazeutische und biopharmazeutische Prozesse sind anfällig für eine Kreuzkontamination mit anderen pharmazeutischen und biopharmazeutischen Prozessen. Die Kreuzkontamination der Prozesse muss sorgfältig bewertet werden, einschließlich der Wege zur Rohstoffzufuhr und -lokalisierung, der Isolierung des Verarbeitungsprozesses und der Routen und Lokalisierung des Abflusses der fertigen Produkte. In Abbildung 1 ist ein Beispiel für eine Anlage zur Herstellung von Knochenzement zu sehen, die Räume für kritische Prozesse ("Verpackung des Lösungsmittels", "Verpackung des Knochenzements") mit einem gemeinsamen Eingang und Schleusen als Puffer für Bereiche mit intensivem Personalverkehr ("Umkleide", "Ohne Umkleide") aufweist.

Schritt 2: Bestimmung der Reinraumklasse

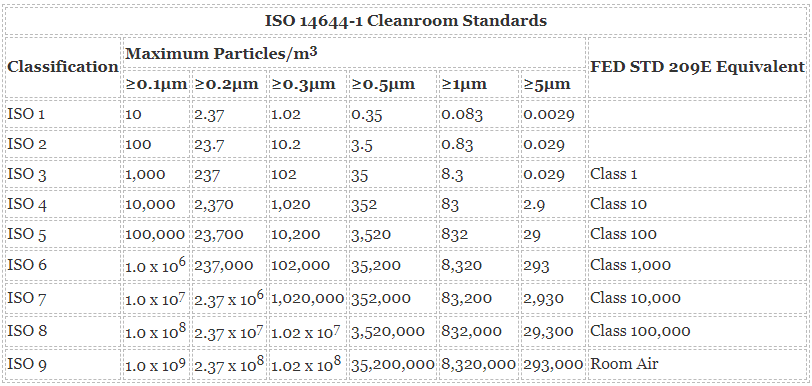

Um die Reinraumklasse auszuwählen, ist es wichtig, den grundlegenden Standard für die Klassifizierung von Reinräumen und die Anforderungen an die Partikelcharakteristiken für jede Reinraumklasse zu kennen. Der Standard des Instituts für Umweltwissenschaften und -technologien (IEST) 14644-1 bietet verschiedene Reinraumklassen (1, 10, 100, 1000, 10.000 und 100.000) sowie zulässige Anzahlen von Partikeln unterschiedlicher Größe.

Zum Beispiel sind in einem Reinraum der Klasse 100 höchstens 3500 Partikel pro Kubikfuß mit einer Größe von 0,1 Mikrometer oder größer, 100 Partikel pro Kubikfuß mit einer Größe von 0,5 Mikrometer oder größer und 24 Partikel pro Kubikfuß mit einer Größe von 1,0 Mikrometer oder größer zulässig. Die zulässige Partikeldichte in der Luft gemäß der Klassifizierungstabelle ist in dieser Tabelle angegeben:

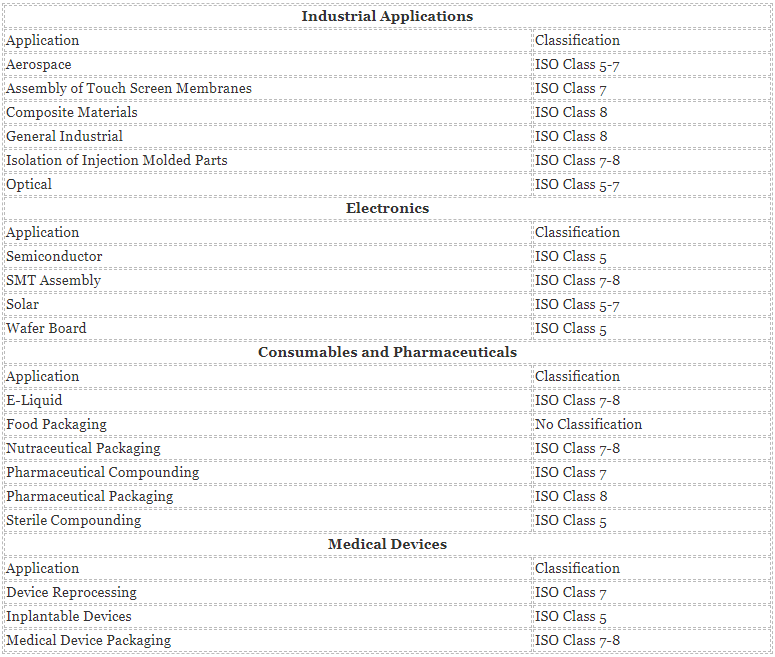

Die Klassifizierung von Reinräumen hat einen erheblichen Einfluss auf die Gestaltung der Räume, die technische Wartung und die Energiekosten. Es ist wichtig, den Ausschuss- bzw. Verschmutzungsgrad entsprechend den verschiedenen Reinraumklassen und den Anforderungen der Regulierungsbehörden wie der Food and Drug Administration (FDA) sorgfältig zu bewerten. Im Allgemeinen sollte für empfindlichere Prozesse eine strengere Reinraumklassifizierung verwendet werden. In dieser Tabelle sind die Reinraumklassen für verschiedene Produktionsprozesse aufgeführt.

Für Ihren Produktionsprozess können je nach seinen spezifischen Anforderungen strengere Reinraumklassen erforderlich sein. Seien Sie vorsichtig bei der Zuweisung der Reinraumklassifizierung für jeden Raum; der Unterschied in der Reinraumklassifizierung zwischen verbundenen Räumen sollte nicht mehr als zwei Größenordnungen betragen. Zum Beispiel ist es nicht akzeptabel, dass ein Reinraum der Klasse 100.000 in einen Reinraum der Klasse 100 führt, aber ein Reinraum der Klasse 100.000 darf in einen Reinraum der Klasse 1.000 führen.

Bei Betrachtung unserer Knochenzement-Verpackungsanlage (Abb. 1) sind die Räume "Umhang", "Ohne Kleidung" und "Endverpackung" weniger wichtige Räume und haben eine Reinraumklasse von 100.000 (ISO 8). Die "Knochenzement-Luftschleuse" und die "Sterile Luftschleuse" öffnen sich in kritische Räume und haben eine Reinraumklasse von 10.000 (ISO 7). Die "Knochenzement-Verpackung" ist ein kritischer Prozess mit Staub und hat eine Reinraumklassifizierung von 10.000 (ISO 7), während die "Lösungsmittel-Verpackung" ein sehr wichtiger Prozess ist und in Laminar-Flow-Werkbänken der Klasse 100 (ISO 5) in einem Reinraum der Klasse 1.000 (ISO 6) durchgeführt wird.

Schritt drei: Bestimmung der Raumabdichtung

Die Aufrechterhaltung eines positiven Luftdrucks im Raum im Vergleich zu benachbarten, stärker verschmutzten Räumen mit Reinraumklassifizierung ist wichtig, um das Eindringen von Verunreinigungen in den Reinraum zu verhindern. Es ist äußerst schwierig, die Reinraumklasse eines Raums konstant zu halten, wenn er neutralen oder negativen Druck aufweist. Wie groß sollte der Druckunterschied zwischen den Räumen sein? Verschiedene Studien haben das Eindringen von Verunreinigungen in einen Reinraum in Abhängigkeit vom Druckunterschied zwischen dem Reinraum und der angrenzenden unkontrollierten Umgebung untersucht. Diese Studien haben gezeigt, dass ein Druckunterschied von 0,03 bis 0,05 Zoll Wassersäule effektiv ist, um das Eindringen von Verunreinigungen zu reduzieren. Ein Druckunterschied im Raum über 0,05 Zoll Wassersäule bietet keinen signifikant besseren Schutz vor dem Eindringen von Verunreinigungen als 0,05 Zoll Wassersäule.

Beachten Sie, dass ein höherer Druckunterschied im Raum einen höheren Energieaufwand erfordert und schwieriger zu kontrollieren ist. Außerdem erfordert ein höherer Druckunterschied beim Öffnen und Schließen von Türen größere Anstrengungen. Der empfohlene maximale Druckunterschied an Türen beträgt 0,1 Zoll Wassersäule. Um eine Tür der Größe 3 Fuß mal 7 Fuß bei einem Druckunterschied von 0,1 Zoll Wassersäule zu öffnen oder zu schließen, sind 11 Pfund Kraftaufwand erforderlich. Möglicherweise müssen Sie die Konfiguration des Reinraumsystems ändern, um den statischen Druckunterschied an den Türen innerhalb zulässiger Grenzen zu halten.

Unsere Knochenzement-Verpackungsanlage wird auf dem Gelände eines bestehenden Lagers mit neutralem Umgebungsdruck (0,0 Zoll Wassersäule) errichtet. Die Luftschleuse zwischen dem Lager und dem "Umhang/Ohne Kleidung"-Raum hat keine Reinraumklassifizierung und wird keinen Überdruck haben. Die Abdichtung des "Umhang/Ohne Kleidung"-Raums beträgt 0,03 Zoll Wassersäule. Die "Knochenzement-Luftschleuse" und die "Sterile Luftschleuse" werden einen Raumüberdruck von 0,06 Zoll Wassersäule haben. Die "Endverpackung" wird einen Raumüberdruck von 0,06 Zoll Wassersäule haben. Die "Knochenzement-Verpackung" ist ein kritischer Prozess mit Staub und hat eine Raumdruckklasse von 0,03 Zoll Wassersäule und einen niedrigeren Umgebungsdruck als die "Knochenzement-Luftschleuse" und die "Endverpackung", um den während der Verpackung entstehenden Staub zurückzuhalten

Schritt vier: Bestimmung des Zuluftvolumenstroms

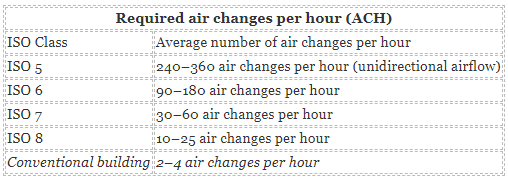

Die Reinraumklasse ist eine wesentliche Variable bei der Bestimmung des Zuluftvolumenstroms im Reinraum. Gemäß Tabelle 3 gibt es für jede Reinraumklasse einen Luftwechsel pro Stunde. Zum Beispiel hat ein Reinraum der Klasse 100.000 einen Bereich von 15 bis 30 Luftwechseln pro Stunde. Der Luftwechsel im Reinraum sollte die erwartete Aktivität im Reinraum berücksichtigen. Ein Reinraum der Klasse 100.000 (ISO 8) mit geringer Belegung, niedriger Partikelbildung und positivem Druck im Vergleich zu benachbarten verschmutzteren Bereichen kann 15 Luftwechsel pro Stunde verwenden, während ein gleichwertiger Reinraum mit hoher Belegung, häufigem Ein- und Ausgang, hoher Partikelgenerierung oder erhöhtem Druck im neutralen Bereich wahrscheinlich 30 Luftwechsel pro Stunde benötigt.

Der Designer muss seine spezifische Anwendung bewerten und die erforderliche Luftwechselrate bestimmen. Weitere Variablen, die den Zuluftstrom in den Raum beeinflussen, sind die Abluftströme der technischen Systeme, die Luftinfiltration durch Türen/Öffnungen und der Luftabzug durch Türen/Öffnungen. Die IEST hat empfohlene Luftwechselraten in der Norm 14644-4 veröffentlicht.

Betrachtet man Abbildung 1, gab es die meisten Bewegungen rein und raus bei "In-Room/Out-of-Room", aber dies ist kein kritischer Raum für den Prozess, daher werden 20 air changes per hour (ACH) verwendet. "Sterile Airlock" und "Bone Cement Packaging Airlock" befinden sich in unmittelbarer Nähe von kritischen Produktionsbereichen, weshalb sie 40 ACH haben. Bei "Bone Cement Packaging Airlock" gelangt die Luft vom Airlock in den Verpackungsbereich. Obwohl diese Luftschleusen einen begrenzten Ein- und Ausgang haben und keine Prozesse mit Partikelbildung aufweisen, ist ihre kritische Bedeutung als Puffer zwischen "In-Room/Out-of-Room" und Produktionsprozessen der Grund für 40 ACH.

"Final Packaging" platziert Beutel mit Knochenzement/Lösungsmittel in die Sekundärverpackung, die nicht kritisch ist und daher 20 ACH hat. "Bone Cement Packaging" ist ein kritischer Prozess und hat 40 ACH. "Solvent Packaging" ist ein sehr wichtiger Prozess, der in ISO 5 Laminar-Flow-Schränken in einem Reinraum der Klasse 1000 (ISO 6) durchgeführt wird. "Solvent Packaging" hat einen sehr begrenzten Ein- und Ausgang und eine geringe Partikelbildung im Prozess, weshalb 150 ACH verwendet werden.

Reinraumklasse und Luftwechsel pro Stunde:

Die Luftreinheit wird durch den Luftstrom durch HEPA-Filter erreicht. Je öfter die Luft durch HEPA-Filter strömt, desto weniger Partikel verbleiben in der Raumluft

Das oben vorgeschlagene Luftaustauschvolumen pro Stunde ist lediglich eine empirische Designregel. Es sollte von einem Experten für Reinraum-HVAC berechnet werden, da eine Vielzahl von Aspekten berücksichtigt werden muss, wie z. B. Raumgröße, Anzahl der Personen im Raum, Ausrüstung im Raum, beteiligte Prozesse, Wärmeeintrag usw.

Schritt fünf: Bestimmung des Kosmischen Lufteintrags

Die meisten Reinräume sind überdruckbeaufschlagt, was zu geplanten Luftlecks in benachbarte Räume mit niedrigerem statischem Druck und ungeplantem Luftaustritt durch Steckdosen, Beleuchtungseinrichtungen, Fensterrahmen, Türrahmen, Wand-/Bodenübergänge, Wand-/Deckenübergänge und Türlücken führt. Es ist wichtig zu verstehen, dass Räume nicht luftdicht sind und Lecks aufweisen. Das volumetrische Leckagevolumen in einem gut abgedichteten Reinraum beträgt 1% bis 2%. Ist dieses Leckagevolumen schlecht? Nicht unbedingt.

Erstens ist es unmöglich, eine Null-Leckage zu haben. Zweitens sollte bei Verwendung von aktiven Steuerelementen für Zuluft, Abluft und Umluft der Unterschied zwischen den Zuluft- und Abluftströmen mindestens 10% betragen, um eine statische Entkopplung der Zuluft-, Abluft- und Umluftklappen voneinander zu gewährleisten. Die Luftmenge, die durch Türen austritt, hängt von der Türgröße, dem Druckunterschied an der Tür und der Dichtheit der Tür (Dichtungen, Türspalte, Schließung) ab.

Wir wissen, dass geplante Infiltration/Exfiltration von Luft von einem Raum in einen anderen stattfindet. Wohin geht die ungeplante Exfiltration? Die Luft wird in den Klimaschutzraum abgelassen und tritt von oben aus. Basierend auf unserem Projektbeispiel (Abb. 1) beträgt die Luftexfiltration durch eine 3 x 7 Fuß große Tür 190 Kubikfuß.

Schritt sechs: Bestimmung der Kosmischen Luftbilanz

Die Luftbilanz des Raums besteht aus der Summe aller Luftströme in den Raum (Zuluft, Infiltration) und aller Luftströme aus dem Raum (Abluft, Exfiltration, Umluft), die sich gegenseitig entsprechen. Betrachtet man die Luftbilanz des Raums für die Produktion von Knochenzement (Abb. 2), hat die "Lösemittelverpackung" einen Zuluftstrom von 2250 Kubikfuß pro Minute und eine Infiltration von 270 Kubikfuß pro Minute aus der "Lösemittelverpackung" sowie eine Exfiltration von 190 Kubikfuß pro Minute in die "Hülle/Ohne Shirt", was zu einem Rückluftstrom von 370 Kubikfuß pro Minute führt.

Die "Knochenzementverpackung" hat einen Zuluftstrom von 600 Kubikfuß pro Minute, eine Exfiltration von 190 Kubikfuß in die "Knochenzementverpackung" sowie eine Zuluftzufuhr von 380 Kubikfuß pro Minute und eine Exfiltration von 190 Kubikfuß pro Minute in den "Knochenzement-Airlock". Die "Endverpackung" hat einen Zuluftstrom von 670 Kubikfuß pro Minute, eine Exfiltration von 190 Kubikfuß in der "Hülle/Ohne Shirt" sowie einen Zuluftstrom von 480 Kubikfuß pro Minute und eine Exfiltration von 570 Kubikfuß pro Minute im "Mantel/Ohne Mantel".

Jetzt haben wir den Zuluft-, Infiltrations-, Exfiltrations-, Abluft- und Umluftstrom festgelegt. Der endgültige Rückluftstrom in den Raum wird während des Betriebs für ungeplante Luftentfernungen angepasst.

Schritt sieben: Bewertung der verbleibenden Variablen

Andere zu berücksichtigende Variablen sind:

Temperatur: Mitarbeiter in Reinräumen tragen Overalls oder Schutzanzüge über ihrer normalen Kleidung, um die Bildung von Feststoffpartikeln und potenzieller Verunreinigungen zu reduzieren. Aufgrund der zusätzlichen Kleidung ist es wichtig, eine niedrigere Raumtemperatur für den Komfort der Mitarbeiter aufrechtzuerhalten. Ein Raumtemperaturbereich von 18° bis 24°F bietet komfortable Bedingungen.

Luftfeuchtigkeit: Durch den starken Luftstrom im Reinraum entsteht eine hohe elektrostatische Ladung. Wenn Decke und Wände eine hohe elektrostatische Ladung aufweisen und die Luftfeuchtigkeit im Raum niedrig ist, haften luftgetragene Partikel an Oberflächen. Wenn die relative Luftfeuchtigkeit im Raum steigt, entlädt sich die elektrostatische Ladung und alle gefangenen Partikel werden innerhalb kurzer Zeit freigesetzt, was dazu führt, dass der Reinraum die technischen Spezifikationen überschreitet. Eine hohe elektrostatische Ladung kann auch empfindliche Materialien beschädigen. Es ist wichtig, eine ausreichend hohe relative Luftfeuchtigkeit im Raum aufrechtzuerhalten, um die Ansammlung von elektrostatischer Ladung zu reduzieren. Eine relative Luftfeuchtigkeit von 45% + 5% gilt als optimaler Feuchtigkeitsbereich.

Laminarität: Für sehr wichtige Prozesse kann ein laminarer Luftstrom erforderlich sein, um die Wahrscheinlichkeit von Verunreinigungen im Luftstrom zwischen dem HEPA-Filter und dem Prozess zu verringern. Der IEST-Standard #IEST-WG-CC006 enthält Anforderungen an die Laminarität des Luftstroms.

Elektrostatische Entladung: Neben der Raumluftbefeuchtung sind einige Prozesse sehr empfindlich gegenüber Schäden durch elektrostatische Entladungen, daher ist es erforderlich, einen geerdeten leitfähigen Bodenbelag zu installieren.

G eräusch- und Vibrationspegel: Einige präzisionsbezogene Prozesse sind sehr empfindlich gegenüber Geräuschen und Vibrationen.

Schritt acht: Festlegung der mechanischen Systemkonfiguration

Die Konfiguration des mechanischen Systems eines Reinraums wird von mehreren Variablen beeinflusst: verfügbarer Platz, finanzielle Mittel, technologische Anforderungen, Reinheitsklassifizierung, erforderliche Zuverlässigkeit, Energiekosten, Bauvorschriften und lokale Klimabedingungen. Im Gegensatz zu herkömmlichen Lüftungssystemen haben Reinraum-Lüftungssysteme einen wesentlich höheren Zuluftstrom als für Kühlung und Heizung benötigt wird.

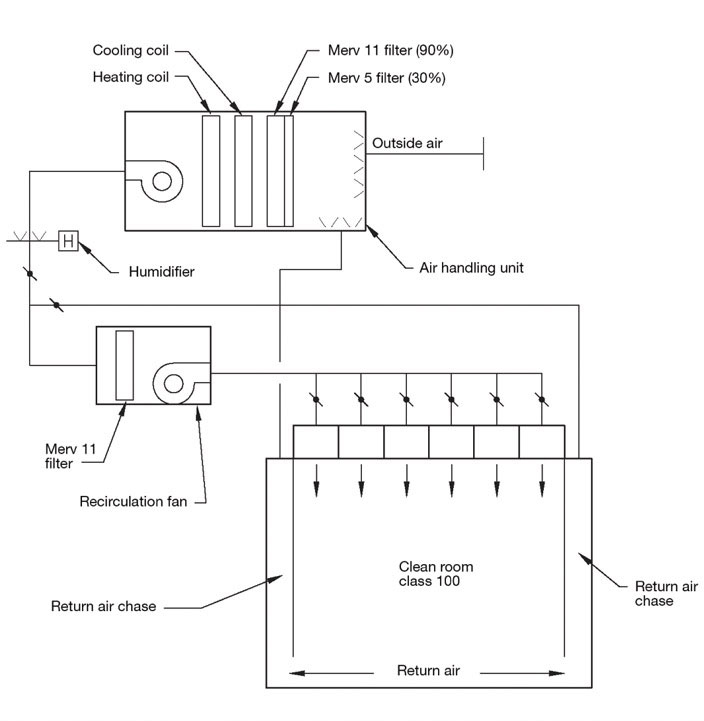

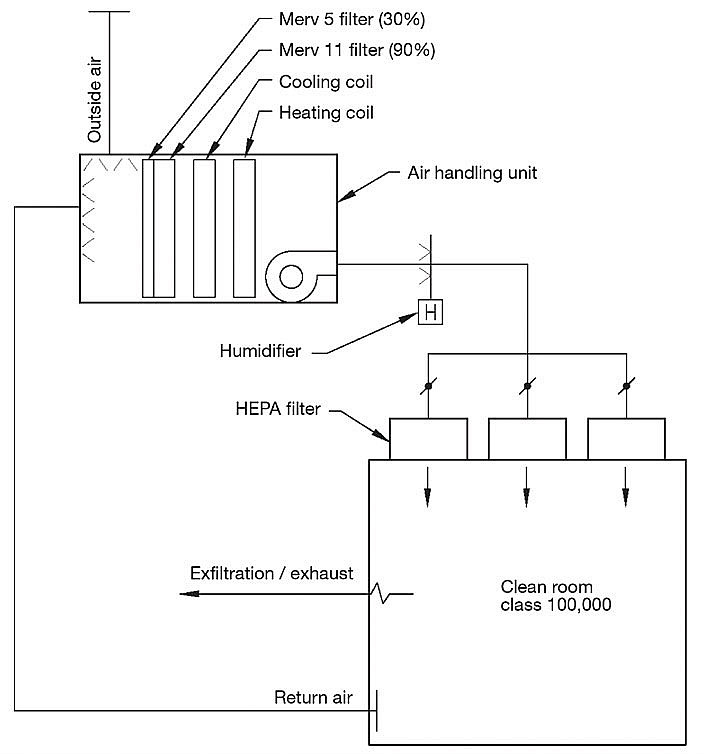

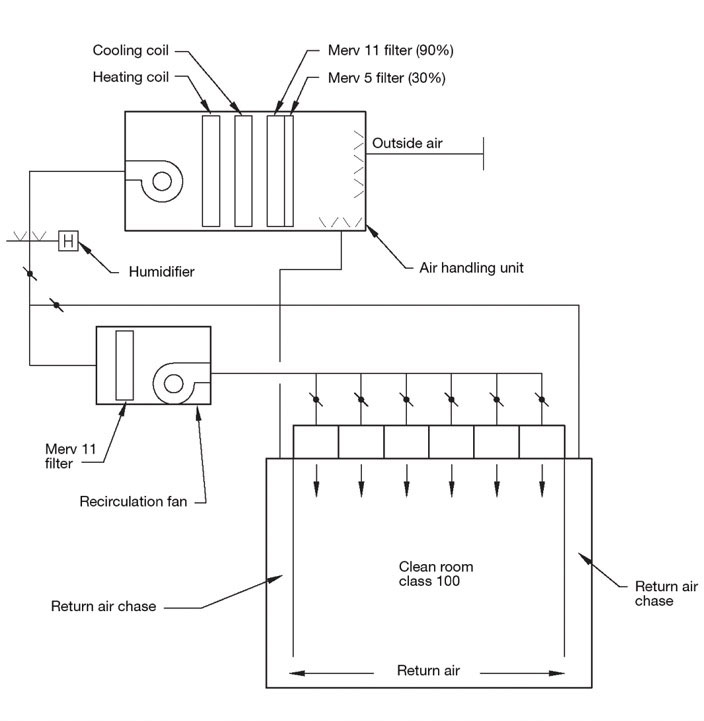

In Reinräumen der Klasse 100.000 (ISO 8) und darunter kann die gesamte Luft durch den Luftbehandlungseinheit zirkulieren. Wie in Abbildung 3 gezeigt, wird die Umluft- und Außenluft gemischt, gefiltert, gekühlt, wiedererwärmt und befeuchtet, bevor sie durch die HEPA-Endfilter in der Decke abgegeben wird. Um die Rezirkulation von Verunreinigungen im Reinraum zu verhindern, wird die Rückluft durch niedrige Rückwandöffnungen abgesaugt. Für Reinräume der Klasse 10.000 (ISO 7) und sauberer ist der Luftstrom zu hoch, um die gesamte Luft durch die Luftbehandlungseinheit zu leiten. Wie in Abbildung 4 gezeigt, wird ein kleiner Teil der Rückluft zur Konditionierung zurück zur Luftbehandlungseinheit geführt. Die restliche Luft wird dem Umluftventilator zugeführt.

Alternativen zu herkömmlichen Lüftungsanlagen Filterlüftereinheiten, auch bekannt als integrierte Lüftermodule, bieten eine modulare Lösung für die Luftfiltration in Reinräumen mit einigen Vorteilen gegenüber herkömmlichen Luftbehandlungssystemen. Sie werden sowohl in kleinen als auch in großen Räumen mit einer Reinheitsbewertung von ISO 3 eingesetzt. Die Luftwechselrate und die Reinheitsanforderungen bestimmen die Anzahl der erforderlichen Lüfterfilter. Für einen Reinraum der ISO-Klasse 8 kann beispielsweise nur 5-15 % der Deckenfläche für die Filterabdeckung erforderlich sein, während für einen Raum der ISO-Klasse 3 oder höher eine Abdeckung von 60-100 % erforderlich sein kann.

Schritt neun: Durchführung von Heiz- und Kühlberechnungen

Bei der Durchführung von Heiz- und Kühlberechnungen für Reinräume sollten folgende Punkte berücksichtigt werden:

- Verwenden Sie konservative Klimabedingungen (Heizprojekt: 99,6 % Heizlast, 0,4 % berechnete Daten vom trockenen Thermometer/Mittelwert vom feuchten Thermometer und 0,4 % berechnete Daten vom feuchten Thermometer/Mittelwert vom trockenen Thermometer).

- Berücksichtigen Sie die Filtration in den Berechnungen.

- Berücksichtigen Sie die Wärme des Befeuchtersammlers in den Berechnungen.

- Berücksichtigen Sie die technologische Last in den Berechnungen.

- Berücksichtigen Sie die Wärme des Rezirkulationsventilators in den Berechnungen.

Schritt zehn: Kampf um Platz im mechanischen Raum

Reinräume erfordern erhebliche mechanische und elektrische Investitionen. Je sauberer die Reinraumklasse ist, desto mehr Platz wird für die mechanische Infrastruktur benötigt, um eine angemessene Unterstützung des Reinraums zu gewährleisten. Zum Beispiel erfordert ein 1000 Quadratfuß großer Reinraum der Klasse 100.000 (ISO 8) zwischen 250 und 400 Quadratfuß zusätzlicher Fläche, ein Reinraum der Klasse 10.000 (ISO 7) zwischen 250 und 750 Quadratfuß zusätzlicher Fläche, ein Reinraum der Klasse 1000 (ISO 6) zwischen 500 und 1000 Quadratfuß zusätzlicher Fläche und ein Reinraum der Klasse 100 (ISO 5) zwischen 750 und 1500 Quadratfuß zusätzlicher Fläche.

Die tatsächliche Unterstützungsfläche variiert je nach Luftstrom und Komplexität der Luftbehandlungseinheit (einfach: Filter, Heizschlangen, Kühlschlangen und Ventilator; komplex: Schalldämpfer, Abluftventilator, Abluftsektion, Außenluftansaugung, Filtersektion, Heizsektion, Kühlsektion, Befeuchter, Zuluftventilator und Zuluftkammer) sowie der Anzahl spezieller Reinraum-Unterstützungssysteme (Abluft-, Rezirkulationsluftblockeinheiten, gekühltes Wasser, Heißwasser, Dampf und DI/RO-Wasser). Es ist wichtig, dem Projektarchitekten die erforderliche Fläche für die mechanische Ausrüstung frühzeitig im Planungsprozess mitzuteilen.

Abschließende Gedanken

Reinräume ähneln Rennwagen. Bei richtiger Planung und Herstellung sind sie äußerst effiziente Systeme. Wenn sie jedoch schlecht geplant und gebaut werden, funktionieren sie schlecht und sind unzuverlässig. In Reinräumen gibt es viele potenzielle Fallstricke, und für Ihre ersten beiden Reinraumprojekte wird empfohlen, einen erfahrenen Ingenieur für Reinraumtechnik hinzuzuziehen.